1. Công tác chuẩn bị:

1.1. Chuẩn bị bản vẽ

- Trước khi thi công nhà thầu cần triển khai bản vẽ Shop chuyển Tư vấn giám sát và Chủ đầu tư phê duyệt trên cơ sở hồ sơ thiết kế được duyệt

- Tư vấn giám sát và Giám sát của Chủ đầu tư có trách nhiệm kiểm tra kỹ bản vẽ trước khi phát hành cho thi công.

1.2. Chuẩn bị mặt bằng thi công

- Vệ sinh làm sạch vị trí xây trước khi xây

- Chuẩn bị chỗ để vật liệu: gạch, vữa xây

- Chuẩn bị dụng cụ chứa vữa xây: hộc gỗ hoặc hộc tôn, dung cụ đựng nước ngâm gạch

- Dọn đường vận chuyển vật liệu, từ vận thăng vào, từ máy trộn ra.

1.3. Trang thiết bị an toàn lao động:

- Cán bộ kỹ thuật, công nhân phải được trang bị mũ, giầy, khẩu trang, quần áo bảo hộ lao động đầy đủ

- Khi thi công xây trên độ chênh cao 2m sàn thao tác phải có hệ lan can an toàn

- Khi xây các hệ thống tường biên phải có đầy đủ: lưới chắn vật rơi, chắn bụi và dây đeo an toàn.

1.4. Chuẩn bị vật tư cho công trình:

- Toàn bộ các vật liệu sử dụng phải đúng chủng loại quy định trong hợp đồng, đảm bảo chất lượng theo yêu cầu thiết kế, thoả mãn các tiêu chuẩn Việt Nam và đăng ký chất lượng của nhà sản xuất

- Gạch, cát, xi măng phải được lấy mẫu theo quy định cho mỗi lô hàng về công trường và phải được thí nghiệm tại các phòng thí nghiệm hợp chuẩn

- Nhà thầu cung cấp các chứng chỉ cần thiết đối với vật liệu sử dụng như: CO, CQ

- Nhà thầu bằng chi phí của mình chịu trách nhiệm thực hiện các thí nghiệm vật liệu cần thiết và cung cấp các kết quả thí nghiệm cho Tư vấn giám sát và Chủ đầu tư. Các chi phí thí nghiệm này được đưa vào giá chào thầu. Tất cả các kết quả thí nghiệm và chứng chỉ vật liệu phải do các đơn vị có thẩm quyền chứng nhận.

1.5. Chuẩn bị dụng cụ thi công:

- Cần chuẩn bị đầy đủ dụng cụ để phục vụ cho việc xây: dao xây, bay, thước tầm, thước rút, dây rọi, quả rọi, nivo hoặc máy trắc đạc, máy trộn vữa

2. Trình tự thi công và yêu cầu kỹ thuật xây gạch đất sét nung:

2.1. Trình tự thi công và yêu cầu kỹ thuật:

- Triển khai công tác trắc đạc theo đúng mặt bằng được phát hành

- Trước khi thi công xây cần vệ sinh tưới nước, đảm bảo độ ẩm sau đó mới tiến hành xây chân cơ bằng gạch đặc, lấy mốc, trải vữa lớp dưới dày 15-20mm, miết mạch đứng trung

bình 10mm

- Giám sát kỹ thuật căn cứ vào bản vẽ phát hành kiểm tra các kích thước cửa, lỗ chờ theo thiết kế đã phát hành

- Xây một lớp để kiểm tra tim cốt, trải vữa liên tục để xây hàng kế tiếp cho đến cốt lanh tô thì dừng lại để chờ thi công lanh tô. Lanh tô cửa có thể được đúc sẵn hoặc đổ tại chỗ

- Xây tiếp phần tường phía trên lanh tô

- Đối với các phần xây nhỏ, các kích thước gạch sẽ được cắt gạch cho phù hợp kích thước

khối xây

- Xây từ dưới lên trên, tường chính xây trước, tường phụ xây sau, xung quanh xây trước trong xây sau

- Phải tưới nước hoặc ngâm gạch trước khi xây để đảm bảo gạch không hút nước của vữa tạo liên kết tốt khi xây

- Bề mặt tiếp giáp khối xây phải được trát một lớp hồ dầu để tạo độ liên kết giữa gạch và bề mặt tiếp giáp đó như dầm, cột

- Để đảm bảo cho tường thẳng và phẳng thì trong quá trình xây phải căng dây và thường xuyên thả quả dọi

.jpg)

- Mạch vữa đứng trung bình 10mm, mạch vữa nằm dao động từ 8-15mm, đảm bảo mạch no vữa. Khoảng hở giữa hai hàng gạch khi xây tường 220 phải được chèn đầy vữa. Khi xây tường 220 cứ 5 hàng dọc thì có 1 hàng quay ngang. Hàng quay ngang tại vị trí tường biên và khu vệ sinh bắt buộc phải dùng gạch đặc

- Xây không được trùng mạch do đó các mạch vữa đứng của lớp xây tiếp giáp không được trùng mà phải lệch nhau ít nhất ¼ chiều dài viên gạch cả về phương ngang cũng như phương dọc. Mạch vữa phải đầy, phải dùng dao, bay miết đảm bảo mỹ quan

- Chú ý giữa vị trí tiếp giáp giữa tường và dầm thì phải xây xiên, xây bằng gạch đinh đồng thời các lỗ trống phải miết hồ kỹ nhằm tránh trường hợp nứt ở mép của tường với dạ đà

- Ở vị trí tiếp giáp của tường với mặt trên của đà cũng được xử lý một lớp hồ dầu khoảng 1cm và xây một hàng gạch viên chéo đỉnh tường

- Khi xây chú ý chừa những lỗ trống trên tường để lắp dựng cửa, lam gió, đường điện, ống nước…sau này

- Chiều cao mỗi một đợt xây không được vượt quá 1.6m

- Sau khi khối xây vừa xong thì hạn chế các lực va chạm để khối xây đạt cường độ từ từ

- Nếu xây tiếp lên tường cũ thì cần phải vệ sinh tưới nước tường cũ trước khi xây tiếp

- Các mạch vữa xây theo phương ngang và phương dọc trong một lớp xây phải vuông góc với nhau, không được xây các viên gạch vỡ hình thang, hình tam giác ở góc khối xây

- Sau khi xây xong từng khu vực phải dùng chổi quét lại mạch vữa

- Sau khi hoàn tất công tác xây cuối ngày phải dọn vệ sinh công nghiệp.

2.2. Các yêu cầu về sai số đối với khối xây

- Sai số độ phẳng bề mặt tường: Khi ốp bẳng thước 2m khoảng hở không vượt quá 10mm

- Sai số độ thẳng đứng của cả bức tường không vượt quá 15mm

- Sai số kích thước lỗ mở không vượt quá 10mm.

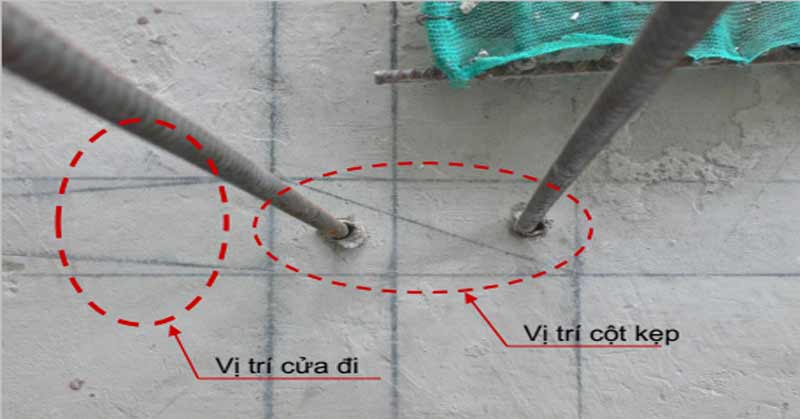

3. Liên kết cột BTCT và tường xây:

- Để đảm bảo liên kết kết cấu bê tông: trước khi xây khoan vào bê tông hai lỗ sâu 10cm, cắm hai thanh D8 dài 30cm (phần nhô ra) làm râu cho tường xây đối với tường 220; một thanh D8 dài 30cm đối với tường 110. Khoảng cách có râu thép là 500mm (5 hàng gạch theo phương đứng). Trước khi cắm thép vào bê tông phải bôi một một lớp hoá chất (Vinkem hoặc tương đương) để tăng cường liên kết trong bê tông

- Công tác khoan cắm râu thép phải được nghiệm thu trước khi tiến hành công tác xây tường

4. Nghiệm thu xây:

- Công tác nghiệm thu phải căn cứ theo các tài liệu sau: Bản vẽ thiết kế, nhật ký công trình, kết quả thí nghiệm vữa và các loại vật liệu,…

- Nghiệm thu tim trục, cốt

- Biên bản nghiệm thu khoan cắm râu thép liên kết khối tường xây với bê tông, công tác xây chân cơ, tim mốc

- Nghiệm thu hoàn thành khối xây: kích thước thô, vệ sinh bề mặt, mạch vữa. Phiếu yêu cầu nghiệm thu:

Vật liệu đầu vào

Vệ sinh bật mực

Chân cơ tường xây, dây lèo, râu thép

Nghiệm thu tường xây

5. Các chỉ tiêu đánh giá chất lượng tường xây:

Chỉ tiêu về vật liệu :

-Gạch xây phải đảm bảo có cường độ, kích thước, theo thiết kế.

-Các viên gạch sạch sẽ, có độ ẩm cần thiết.

-Vữa xây phải đảm bảo đúng mác (cấp phối ).

-Xi măng đúng mác, ký hiệu. Cát xây đúng chủng loại,sạch,không lẫn mùn,đất, nước trộn vữa phải sạch.

Chỉ tiêu chất lượng khối xây :

-Khối xây phải đúng vị trí, hình dáng, kích thước theo thiết kế.

-Khối xây đặc chắc, mạch vữa đầy được miết gọn.

-Các lớp gạch thẳng hàng, ngang bằng.

-Khối xây thẳng đứng, phẳng mặt, không dính vữa bẩn.

-Góc cạnh khối xây đúng thiết kế.

-Trong khối xây :

Với tường 100 phải có lưới thép liên kết

Với tường 200 phải có các hàng gạch ngang liên kết.

Với vách bê tông phải có thép (hoặc bát) neo liên kết với tường gạch.

-Trong khi xây, sau khi xây phải tưới nước giữ ẩm tường.

Lưu ý: Chất lượng của các bước hoàn thiên kế tiếp phụ thuộc rất nhiêu vào công tác xây tô ban đầu.

1. Công tác chuẩn bị:

1.1. Chuẩn bị bản vẽ

- Trước khi thi công nhà thầu cần triển khai bản vẽ Shop chuyển Tư vấn giám sát và Chủ đầu tư phê duyệt trên cơ sở hồ sơ thiết kế được duyệt

- Tư vấn giám sát và Giám sát của Chủ đầu tư có trách nhiệm kiểm tra kỹ bản vẽ trước khi phát hành cho thi công.

1.2. Chuẩn bị mặt bằng thi công

- Mặt bằng tập kết chuẩn bị sạch sẽ, đủ diện tích để vận chuyển và thao tác

- Thời điểm bắt đầu khi khối xây đã khô mặt và tối thiểu sau 3-5 ngày phụ thuộc thời tiết. Đã nghiệm thu vệ sinh công nghiệp, tưới ẩm, đắp mốc trát

- Đã nghiêm thu hệ thống M&E ngầm tường: ống kỹ thuật điện nước, lỗ mở kỹ thuật…

- Đã nghiệm thu phần đóng lưới thép tại các vị trí giao giữa bê tông và gạch, tại các vị trí đặt ống cho hệ M&E.

1.3. Trang thiết bị an toàn:

- Cán bộ kỹ thuật, công nhân phải được trang bị mũ, giầy, khẩu trang, quần áo bảo hộ lao động đầy đủ

- Khi thi công trát trên độ chênh cao 2m sàn thao tác phải có hệ lan can an toàn

- Với công tác trát ngoài, sử dụng giáo hoàn thiện mặt ngoài được neo chắc vào thép chờ sẵn ở sàn. Cứ 5 tầng phải có hệ neo đỡ giáo và lưới chắn vật rơi.

1.4. Chuẩn bị vật tư cho công trình:

- Toàn bộ các vật liệu sử dụng phải đảm bảo chất lượng theo yêu cầu thiết kế, thỏa mãn các Tiêu chuẩn Việt Nam và đăng ký chất lượng của nhà sản xuất

- Cát (phải sàng loại tạp chất), xi măng phải được lấy mẫu theo quy định cho mỗi lô hàng về công trường và phải được thí nghiệm tại các phòng thí nghiệm hợp chuẩn

- Nhà thầu cung cấp các chứng chỉ cần thiết đối với vật liệu sử dụng như: CO, CQ…

- Nhà thầu bằng chi phí của mình chịu trách nhiệm thực hiện các thí nghiệm vật liệu cần thiết và cung cấp các kết quả thí nghiệm cho Tư vấn giám sát và Chủ đầu tư. Các chi phí thí nghiệm này được đưa vào giá chào thầu. Tất cả các kết quả thí nghiệm và chứng chỉ vật liệu phải do các đơn vị có thẩm quyền chứng nhận

1.5. Chuẩn bị dụng cụ thi công:

- Hộc gỗ hoặc tôn, bay, thước mét, ống nivo, thước cán, máy trộn vữa, bàn chà, xe rùa, xẻng, xô, dây cước, máy tời…

2. Trình tự thi công trát tường và yêu cầu kỹ thuật:

2.1. Trình tự thi công và yêu cầu kỹ thuật :

- Các mốc trát được gắn vào tường bằng vữa xi măng. Khoảng cách giữa các mốc trát không vượt quá 3m. Hàng mốc đầu tiên cách mặt sàn từ 10-15cm

- Các lưới thép được đóng vào ví trí tiếp giáp giữa tường gạch và bê tông hoặc các vị trí cắt đục M&E và phải chờm về mỗi phía không ít hơn 5cm

- Vữa trát đảm bảo chất lượng, trộn đúng cấp phối thiết kế và phải lấy mẫu thí nghiệm ngay tại nơi trộn. Số lượng tổ mẫu thí nghiệm phụ thuộc khối lượng của từng đợt trát. Vữa trát phải được chứa trong máng vữa

- Khi trát vách, trụ cột, dầm bê tông, phải tạo nhám bằng phương pháp vảy vữa hồ dầu tỉ lệ xi măng: cát là 1:1 để khô sau 12h (nhưng không quá 36h) mới được trát đảm bảo sự bám dính lớp vữa trát với bê tông

- Tiến hành trát trần, dầm rồi mới đến tường cột. Trát theo bề dày đánh dấu mốc. Tiến hành trát thử để kiểm tra độ bám dính kết cấu

- Chiều dày trát từ 1,2 đến 2cm, trát chia làm 02 lớp. Thực hiện tuần tự 02 lớp: trát lót, lớp ngoài. Khi ngừng trát phải tạo mạch ngừng hình gãy cho lớp vữa vừa thi công

- Yêu cầu bề mặt vữa trát không được có dạng chân chim, không có vết vữa chảy, vết hằn của dụng cụ trát, vết lồi lõm, gồ ghề cục bộ cũng như các khuyết tật khác ở góc cạnh

- Các đường gờ cạnh của tường phải phẳng, sắc nét. Các đường vuông góc phải kiểm tra bằng thước ke vuông. Các cánh cửa sổ, cửa đi phải song song. Mặt trên bệ cửa sổ phải có độ dốc theo thiết kế. Lớp vữa trát phải chèn sâu vào dưới nẹp khuôn cửa ít nhất 10mm

- Phải kiểm tra bám dính bằng phương pháp gõ (bằng đầu gậy sắt). Sửa chữa phồng rộp bằng cách mở rộng và miết chặt mép vữa se mặt mới trát lại

- Phải kiểm tra độ phẳng bề mặt trát bằng thước nhôm 3m, dây dọi, kiểm tra các góc bằng ke vuông

- Sau khi trát phải che đậy cẩn thận tránh tác động thời tiết và va chạm. Sau khi trát xong 6h phải tưới nước bảo dưỡng và giữ ẩm bề mặt trong khoảng 3 ngày.

2.2. Sai số cho phép:

- Đối với mặt trát trong:

Sai số độ phẳng bề mặt tường: Khi ốp bẳng thước 2m khoảng hở không vượt quá 2mm

Sai số độ thẳng đứng của cả bức tường không vượt quá 10mm.

- Đối với mặt trát ngoài:

Sai số độ phẳng bề mặt tường: Khi ốp bẳng thước 2m khoảng hở không vượt quá

3mm

Sai số độ thẳng đứng của cả bức tường không vượt quá 10mm.

3. Nghiệm thu trát:

- Công tác nghiệm thu phải căn cứ theo các tài liệu sau: Bản vẽ thiết kế, nhật ký công

trình, kết quả thí nghiệm vữa và các loại vật liệu,…

- Nghiệm thu hoàn thành bức trát: Thỏa mãn các sai số cho phép về kích thước, đảm bảo

kỹ - mỹ thuật và vệ sinh bề mặt

4. Các tiêu chuẩn đánh giá chất lượng mặt tường tô chát:

- Phải đảm bảo các kích thước của tường chính xác theo thiết kế: chiều dài, chiều rộng, chiều cao, độ dày. Các kích thước của cửa đi, cửa sổ,các lỗ chờ kỹ thuật.

- Vữa trát bám chặt vào bề mặt tường xây, vách bê tông. Tường trát không bị bong bộp.

- Mác vữa ( cấp phối ), chiều dày vữa đúng yêu cầu thiết kế.

- Bề mặt lớp vữa phẳng nhẵn.Độ sai lêch cho phép từ 1-1,5 mm.

- Các cạnh, gờ, chỉ phải sắc, thẳng đứng, ngang bằng. Các góc phải vuông ke.

- Chân tường tô trát phải thẳng .phẳng , Mặt sàn nơi chân tường sạch sẽ, không dính vữa rơi vãi. Chân tường, cạnh tường là vị trí liên quan đến chất lượng công tác ốp, lát tiếp sau nên phải kiểm tra kỹ.

Chia sẻ bài viết:

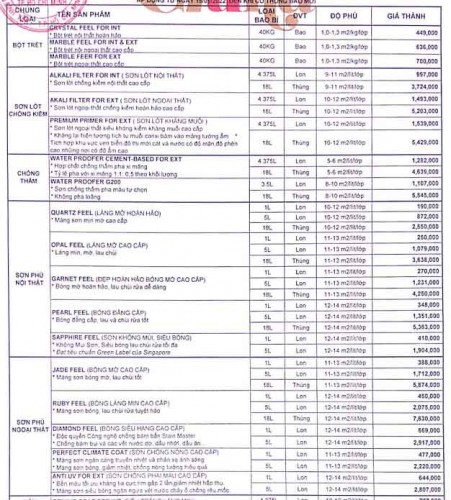

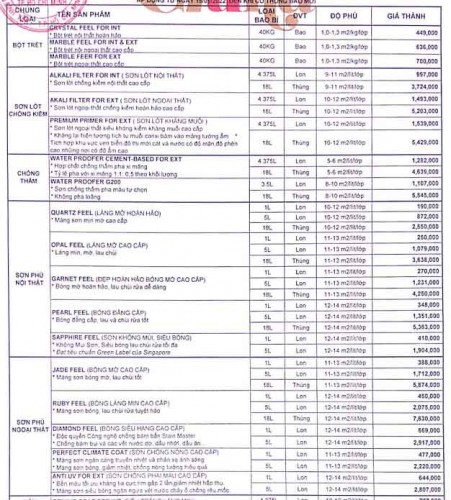

Bảng giá sơn Mykolor năm 2023

Bảng giá sơn Mykolor năm 2023

Bảng màu sơn Mykolor với 1099 màu sơn

Bảng màu sơn Mykolor với 1099 màu sơn

Sơn chống phai màu Mykolor với công nghệ mới Anti UV

Sơn chống phai màu Mykolor với công nghệ mới Anti UV

Bảng giá sơn Mykolor năm 2023

Bảng giá sơn Mykolor năm 2023

Bảng màu sơn Mykolor với 1099 màu sơn

Bảng màu sơn Mykolor với 1099 màu sơn

Sơn chống phai màu Mykolor với công nghệ mới Anti UV

Sơn chống phai màu Mykolor với công nghệ mới Anti UV

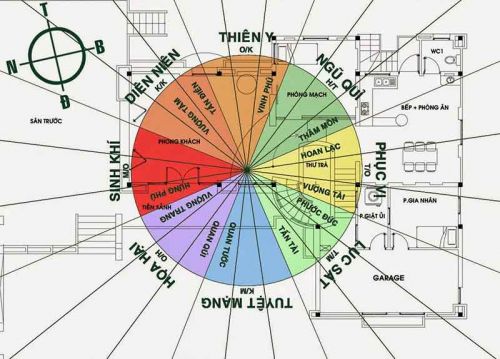

Chọn hướng xây nhà trong năm 2023 mang lại tài lộc và may mắn

Chọn hướng xây nhà trong năm 2023 mang lại tài lộc và may mắn

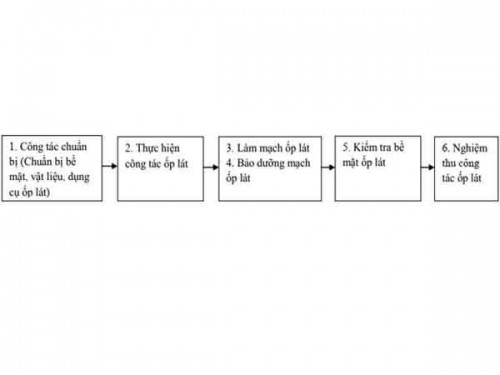

Kỹ thuật thi công ốp lát gạch để đạt chất lượng tốt nhất

Kỹ thuật thi công ốp lát gạch để đạt chất lượng tốt nhất

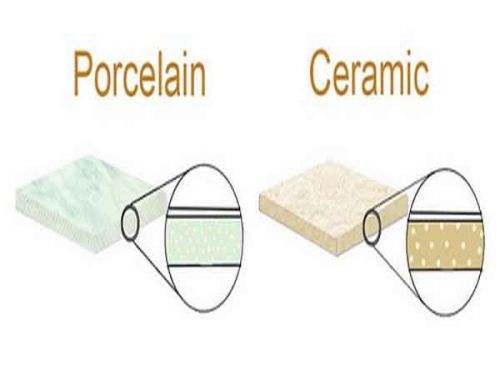

Gạch Ceramic và gạch Porcelain là gì? Điểm khác và giống nhau

Gạch Ceramic và gạch Porcelain là gì? Điểm khác và giống nhau